Piastrelle di tetto in alluminio isolato composito Rappresenta un progresso significativo nella tecnologia di copertura, combinando la durata leggera dell'alluminio con le proprietà di isolamento termico dei materiali compositi. Queste piastrelle sono progettate per fornire prestazioni superiori in termini di efficienza energetica, resistenza alle intemperie e longevità. Le principali proprietà dei materiali e i processi di produzione coinvolti nella loro produzione sono fondamentali per comprendere la loro efficacia e applicazione nella costruzione moderna.

Il materiale primario utilizzato in queste piastrelle è l'alluminio, scelto per il suo eccellente rapporto resistenza-peso, resistenza alla corrosione e malleabilità. L'alluminio è intrinsecamente leggero, il che riduce il carico strutturale sugli edifici, rendendolo una scelta ideale per le applicazioni di copertura. Tuttavia, solo l'alluminio puro non fornisce un isolamento termico sufficiente. Per risolvere questo problema, i materiali compositi sono integrati nella progettazione. Questi compositi includono in genere un nucleo di schiuma di poliuretano (PU) o polistirene (PS), che offre un'elevata resistenza termica (valore R) e contribuisce all'efficienza energetica complessiva del sistema di copertura.

Il processo di produzione di piastrelle per tetti in alluminio isolate composito inizia con la produzione dei fogli di alluminio. Questi fogli sono spesso rivestiti con uno strato protettivo, come una finitura fluoropolimero o poliestere, per migliorare la loro resistenza alle radiazioni UV, agli agenti atmosferici e alla corrosione chimica. Il processo di rivestimento prevede la pulizia della superficie di alluminio per rimuovere eventuali impurità, seguite dall'applicazione dello strato di protezione attraverso tecniche come il rivestimento del rotolo o il rivestimento a spruzzo. Ciò garantisce una finitura uniforme e durevole in grado di resistere a dure condizioni ambientali.

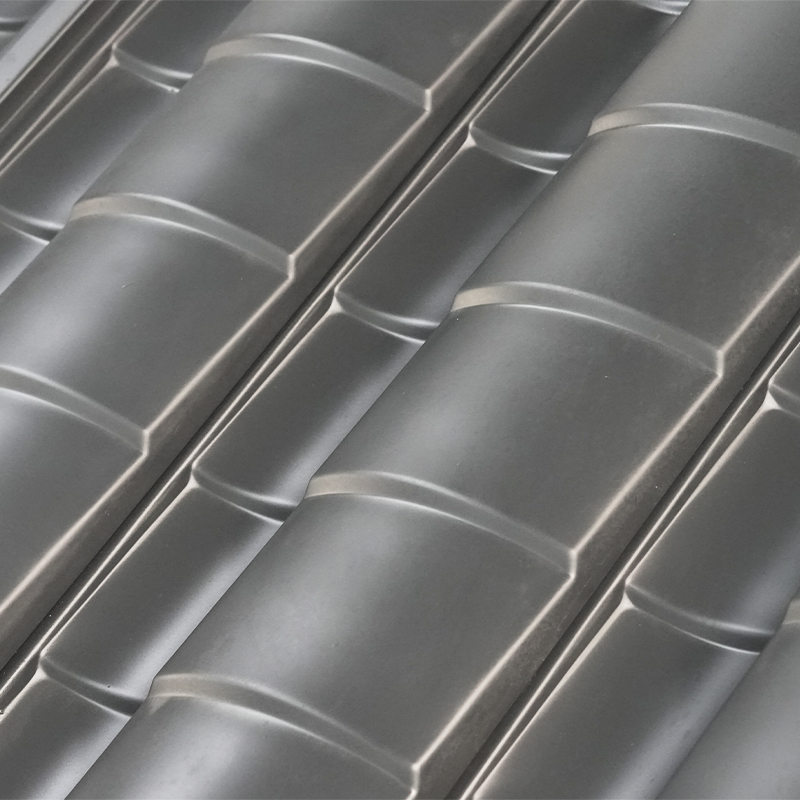

Successivamente, i fogli di alluminio si formano nelle forme di piastrelle desiderate usando macchine per stamping di precisione o rotoli. Questo passaggio richiede un attento controllo dei parametri di formazione per garantire che le piastrelle abbiano dimensioni coerenti e integrità strutturale. Le piastrelle formate vengono quindi preparate per l'integrazione dello strato di isolamento composito. Il materiale di isolamento, in genere sotto forma di schede di schiuma rigide, viene tagliato per abbinare le dimensioni delle piastrelle di alluminio. Le tecniche di legame avanzate, come la laminazione adesiva o la fusione termica, vengono utilizzate per collegare in modo sicuro l'isolamento al substrato di alluminio. Questo processo di legame deve essere meticolosamente controllato per evitare vuoti o lacune che potrebbero compromettere le prestazioni termiche delle piastrelle.

Oltre allo strato di isolamento centrale, alcune piastrelle per tetti in alluminio isolate composite incorporano funzionalità aggiuntive per migliorare le loro prestazioni. Ad esempio, i rivestimenti riflettenti o i film possono essere applicati alla superficie esterna delle piastrelle per ridurre ulteriormente il guadagno di calore solare. Questi rivestimenti sono progettati per riflettere una porzione significativa delle radiazioni a infrarossi del sole, contribuendo a mantenere l'edificio più fresco e riducendo il carico sui sistemi di condizionamento dell'aria. Allo stesso modo, le barriere di vapore o gli strati resistenti all'umidità possono essere integrati nel design delle piastrelle per prevenire la condensa e l'infiltrazione di umidità, che possono portare a crescita della muffa e danni strutturali.

Il passaggio finale nel processo di produzione è il controllo e i test di qualità. Ogni lotto di piastrelle di tetto in alluminio isolato composito subisce rigorosi test per garantire che soddisfino gli standard del settore per prestazioni termiche, resistenza al fuoco, resistenza al sollevamento del vento e resistenza all'impatto. Questi test possono includere misurazioni della conducibilità termica, valutazioni di valutazione degli incendi e test di agenti atmosferici simulati per valutare la durata delle tessere in varie condizioni ambientali.